Yra įvairių gamybos procesų, skirtų gaminti apagal užsakymą metalinė dalis. Kiekvienas turi savo privalumų ir trūkumų rinkinį. Kai kurie svarbūs veiksniai, turintys įtakos proceso pasirinkimui, yra šie:

- Reikalingas medžiagos kiekis

- Metalinės dalies dizainas

- Reikalingi nuokrypiai

- Metalo specifikacija

- Reikalinga paviršiaus apdaila

- Įrankių išlaidos

- Apdirbimo ekonomika ir proceso sąnaudos

- Pristatymo reikalavimai

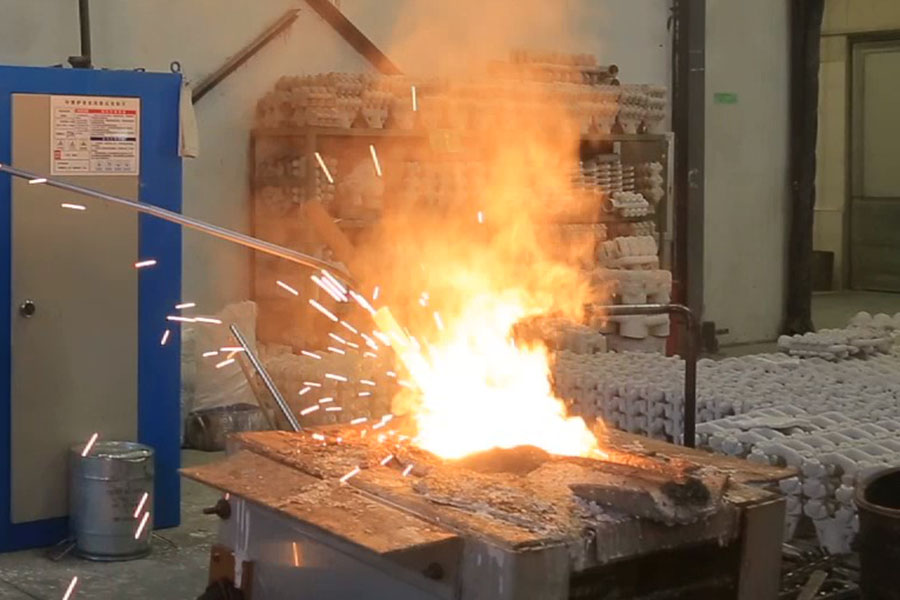

Liejimas

Liejimo procesą sudaro išlydyto metalo įpylimas arba įpurškimas į formą, kurioje yra norimos formos ertmė.liejiniai. Metalo liejimo procesai gali būti klasifikuojami pagal formos tipą arba pagal slėgį, naudojamą užpildant formą skystu metalu. Jei pagal formos tipą, liejimo procesą būtų galima suskirstyti į liejimą smėliu, investicinį liejimą ir metalo liejimą; o jei pagal slėgį, naudojamą formoms užpildyti, liejimo procesą būtų galima suskirstyti į liejimą gravitacijos būdu, žemo slėgio liejimą ir aukšto slėgio liejimą.

Liejimo pagrindai

Liejimas yra kietėjimo procesas. Todėl mikrostruktūrą galima tiksliai sureguliuoti, pavyzdžiui, grūdelių struktūrą, fazių transformacijas ir kritulius. Tačiau defektai, tokie kaip susitraukimo poringumas, įtrūkimai ir segregacija, taip pat yra glaudžiai susiję su kietėjimu. Dėl šių defektų gali pablogėti mechaninės savybės. Norint sumažinti liekamuosius įtempius ir optimizuoti mechanines savybes, dažnai reikalingas vėlesnis terminis apdorojimas.

Liejimo pranašumai:

- Dideli ir sudėtingi metalo liejimo gaminiai yra paprasti.

- Didelis gamybos greitis, ypač naudojant automatinę liejimo liniją.

- Galimas dizaino lankstumas ir tinkamesnis.

- Galimi įvairūs metalai: pilkasis ketus, kaliojo ketaus, anglinio plieno, legiruotojo plieno,nerūdijančio plieno, aliuminio lydinys, žalvaris, bronzos ir cinko lydinys.

Liejimo trūkumai:

- Defektai liejinių viduje

- Susitraukimo poringumas

- Metalinės iškyšos

- Įtrūkimai, karštas plyšimas, šaltas užsidarymas

- Lapai, oksidai

- Neveikia, nepakankamas garsumas

- Inkliuzai

- Reikia atidžiai kontroliuoti procesą ir tikrinti (gali atsirasti poringumas)

Kalimas

Kalimas yra gamybos procesas, kurio metu metalas plastinės deformacijos, esant dideliam slėgiui, formuojamas į didelio stiprumo dalis. Priklausomai nuo to, ar naudojama kalimo forma, kalimo procesas yra įtrauktas į atvirą kalimą ir uždarą kalimą. Bet jei pagal kalto metalo ir lydinio temperatūrą prieš kalimą, kalimo procesą būtų galima suskirstyti į šaltą kalimą, šiltą kalimą ir karštą kalimą.

Kalimo pagrindai

Kalimas arba šaltasis formavimas yra metalo formavimo procesai. Nėra lydimosi ir dėl to kietėjimo. Dėl plastinės deformacijos padidėja dislokacijų skaičius, dėl to padidėja vidinio įtempio būsena. Iš tiesų, deformacijų sukietėjimas priskiriamas dislokacijų sąveikai su kitais išnirimais ir kitomis kliūtimis (pvz., grūdų ribomis). Tuo pačiu metu plastiškai apdirbus metalą pasikeičia pirminių kristalų (dendritų) forma.

Kalimo privalumai:

- Geros mechaninės savybės (takumo stiprumas, plastiškumas, kietumas)

- Patikimumas (naudojamas kritinėms dalims)

- Jokio skysto metalo apdorojimo

Kalimo trūkumai:

- Mirk neužpildytas

- Mirk nesėkmė

- Apribota forma, kai reikia įpjovimų arba dalių su šerdimi

- Bendra kaina paprastai didesnė nei liejimo

- Dažnai reikia atlikti kelis veiksmus

Galime atskirti karštą darbą nuo šalto. Karštas apdirbimas atliekamas virš rekristalizacijos temperatūros; po juo atliekamas šaltasis apdirbimas. Karštame apdirbime grūdų sukietėjimas ir iškreipta grūdelių struktūra labai greitai pašalinami, nes dėl rekristalizacijos susidaro nauji be deformacijų grūdeliai. Greita difuzija esant karštai darbo temperatūrai padeda homogenizuoti ruošinį. Pradinis poringumas taip pat gali būti žymiai sumažintas, galiausiai visiškai išgydytas. Metalurginiai reiškiniai, tokie kaip tempimo sukietėjimas ir perkristalizacija, yra svarbūs, nes dėl šių struktūros pokyčių padidėja plastiškumas ir kietumas, palyginti su liejimo būsena.

Svarbu atsiminti, kad medžiagų kokybė ir terminis apdorojimas kai kuriais atvejais gali būti svarbesnis veiksnys nei skirtumas tarp liejimo ir kalimo.

Paskelbimo laikas: 2021-02-24