Galima išlieti ir pilkąjį, ir kaliąjį ketųsmėlio liejimo procesas, apvalkalo liejimo procesas (derva padengtas smėlis), liejimas iš putplasčio, vakuuminis liejimas ir investicinis liejimas. Smėlio liejimas yra vienas populiariausių ir paprasčiausių liejimo būdų. Smėlio liejimas leidžia gaminti mažesnes partijas nei nuolatinis liejimas formomis ir už labai priimtiną kainą. Šis metodas ne tik leidžia gamintojams kurti produktus už mažą kainą, bet yra ir kitų smėlio liejimo privalumų, pavyzdžiui, labai mažo dydžio operacijos. Smėlio liejimas taip pat leidžia išlieti daugumą metalų, priklausomai nuo formoms naudojamo smėlio tipo. Korpuso liejimo procesas taip pat vadinamas iš anksto padengtos dervos liejimo smėliu procesu, karšto apvalkalo liejimo liejiniais arba šerdies liejimo procesu. Pagrindinė liejimo medžiaga yra iš anksto padengtas fenolio dervos smėlis, kuris yra brangesnis nei žalias smėlis ir furano dervos smėlis. Be to, šis smėlis negali būti perdirbamas. Korpuso liejimo geležies liejimo dalys turi didesnes sąnaudas nei liejimas iš smėlio. Tačiau,apvalkalo liejimo dalysturi daug privalumų, tokių kaip mažesnis matmenų tolerancija, gera paviršiaus kokybė ir mažiau liejimo defektų.

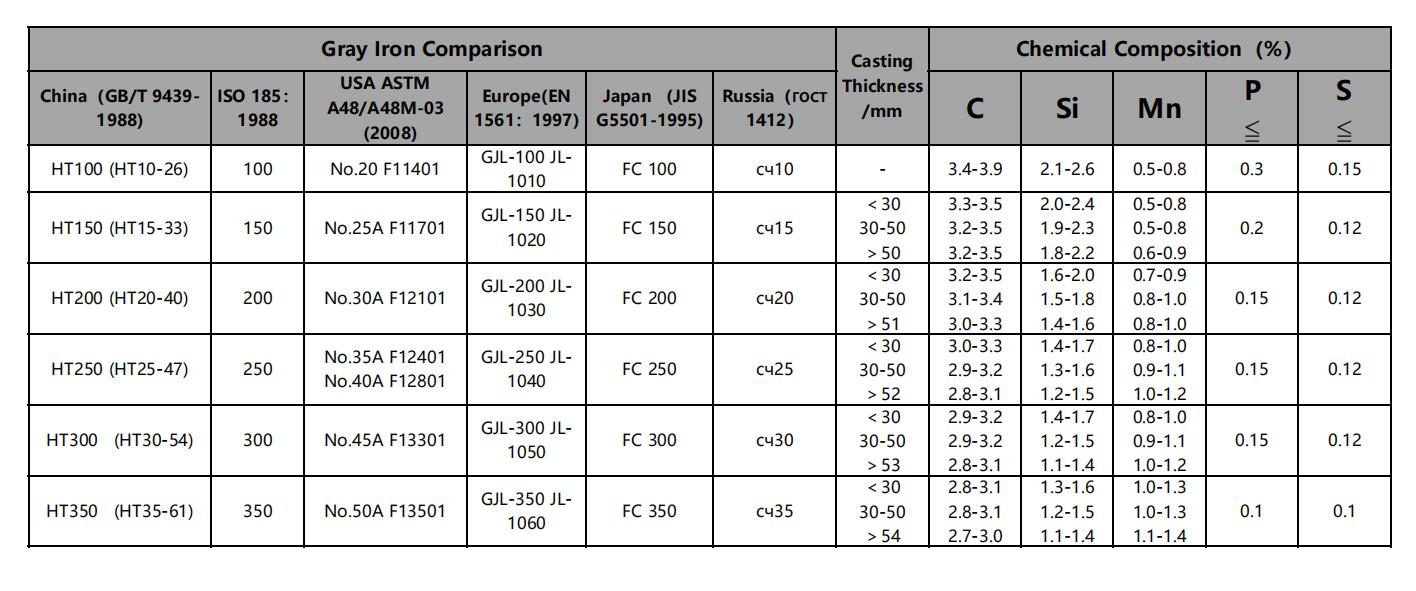

Tačiau vis dar yra tam tikrų skirtumų tarp pilkojo ir kaliojo ketaus liejamųjų dalių.Pilko geležies smėlio liejimasdažniausiai naudojamas sudėtingoms formoms, kurias būtų sunku arba neekonomiška padaryti kitais metalo formavimo procesais, gaminti. Dėl lengvo apdirbimo, didelio gniuždymo stiprio, geresnio šilumos laidumo ir puikios vibracijos sugerties, pilkasis ketus yra vienas iš plačiausiai naudojamų liejamų metalų labai ilgą laiką, net ir dabartinėje pramonės gamyboje. Anglies kiekis yra pats svarbiausias pilkosios geležies elementas (paprastai nuo 2 % iki 4 %), siekiant sukurti atsparumą tempimui ir apdirbamumą. Kai išlydytas ketus kai kurias anglies nuosėdas sukietina kaip grafitą, metalo kristalinėje struktūroje suformuojant mažyčius, netaisyklingus dribsnius, o tai sustiprina norimas ketaus savybes, dribsniai pažeidžia kristalų struktūrą, todėl ketui būdingas trapumas.

Pilko ketaus vystymąsi daugiausia lemia didelis stiprumas. Anksčiau pagrindinis būdas pagerinti pilkojo ketaus veikimą buvo skiepijimas. Pastaraisiais metais pagrindinis požiūris yra sutelkti dėmesį į legiravimą, o siekiant pagerinti liejimo efektyvumą, daugelis pilkojo ketaus liejyklų naudoja ketų su didesniu anglies ekvivalentu. Tai ypač svarbu mažai legiruotam ketui. Todėl pilkasis ketus yra tinkama medžiaga variklio bloko, mašinų korpuso, mašinos pagrindo, priešpriešinių svorių, viryklės dalių, katilo dalių, siurblių korpusų ir pan.

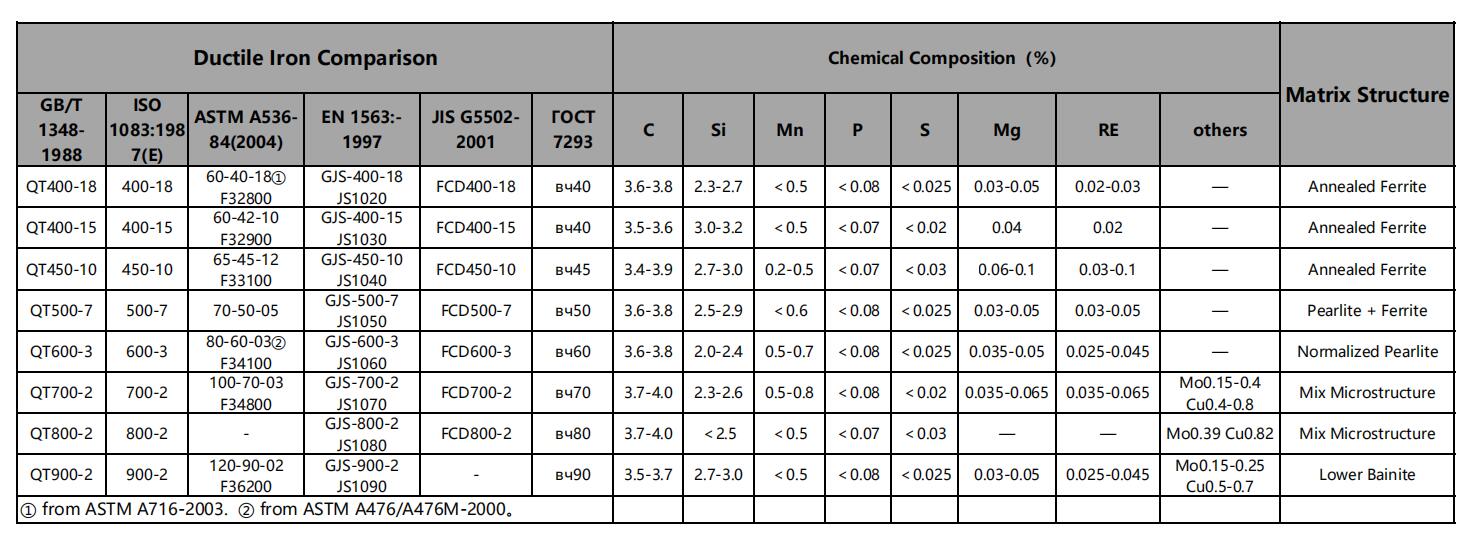

Kalusis ketus suteikia dizaino lankstumo ir sumažina gamybos sąnaudas, palyginti su suvirintais gaminiais ir kaltiniais. Kaliojo ketaus mikrostruktūroje grafitas formuojasi sferiniais mazgeliais, o ne dribsniais, taip slopindamas plyšių susidarymą ir padidindamas plastiškumą, suteikiantį lydiniui pavadinimą. Kalusis ketus turi didesnį tempimo stiprumą ir kietumą, panašų į plieno.Kaliojo ketaus liejiniaituri daug savybių, tačiau ne visada yra ekonomiškiausia alternatyva kitiems juodųjų metalų lydiniams. Be to, kaliojo ketaus yra plačiai naudojami daugelyje gamybos pramonės šakų, įskaitant žemės ūkį, automobilius, hidrauliką, geležinkelio traukinius, komercinius sunkvežimius ir kosmoso pramonę.

Paskelbimo laikas: 2021-01-27